Proceso de producción de las monedas

Fundición

Con aleaciones de proporciones precisas y temperaturas controladas se obtienen piezas con la dureza y el brillo que requiere toda la cadena de producción. Los estrictos controles metalúrgicos, garantizan la pureza de las aleaciones o la utilización económica de todos los recursos. La solidificación se realiza continuamente en forma de largas platinas llamadas flejes.

Horno de fundición.

Laminación

La actividad de desbaste de rollos producidos en fundición es la primera etapa del procedimiento de laminación y consiste en reducir el espesor del fleje que aproximadamente tiene entre 14 y 17 mm, a un espesor promedio de 3.90 mm; posteriormente estos rollos se zunchan y son enviados al procedimiento de recocido de fleje para realizarles el tratamiento térmico correspondiente. La actividad de afinado de fleje en el laminador, es la segunda etapa del procedimiento de laminación y consiste, en llevar el espesor del fleje de aproximadamente 3.90 mm, hasta el espesor requerido para el corte del disco.

Laminador Schmitz. Sistema reversible de laminación en frío.

Recocido de fleje

El recocido de material en horno EBNER es una actividad que consiste en someter los materiales en una atmosfera controlada a un aumento de temperatura (calentamiento) hasta un rango llamado de recristalización y una posterior disminución de temperatura (enfriamiento), en la que el material recupera sus propiedades físicas (estructura, resistencia mecánica, tenacidad) que lo dejan habilitado y facilitan las operaciones posteriores.

Hornos de recocido de fleje Ebner.

Troquelado

Se realiza la transformación del fleje afinado, por medio de una acción mecánica que se transmite a las herramientas especiales aptas para el corte (punzones y boquillas) ensambladas en una matriz, lo que permite la separación de una parte del fleje con una geometría definida. De esta etapa resultan dos partes, el disco con el que se genera el cospel y la malla sobrante que es reutilizada.

Troqueladora Schuler

Rebordeo del cospel

El rebordeo de cospel consiste en transformar mecánicamente el contorno de los discos provenientes de troquelado, alcanzando medidas definidas en cuanto a diámetro, altura y formas del borde, con el objetivo de facilitar la formación del marco como elemento de protección para los grabados del anverso y reverso.

Recocido del cospel

Finalmente, los cospeles se someten a procesos de recocido, lavado y brillado, para que reciban capas de agentes sellantes. El cospel recupera sus propiedades físicas, que lo dejan habilitado para ser utilizado en los procesos siguientes, especialmente el procedimiento de acuñado.

Horno de recocido de cospel Trómell.

Planta de lavado

Este procedimiento consiste en darle al cospel unas características de limpieza y brillo según las especificaciones técnicas (por medio de ácidos y jabones), a fin de garantizar la óptima presentación del material a seleccionar.

Máquina Spaleck de lavado.

Sistema de destilación al vacío para tratamiento de agua industrial equipo Vacudest

El sistema de destilación al vacío tiene como objetivo tratar las aguas del proceso de lavado de cospel para retirar la carga química y obtener un efluente que pueda ser reutilizado en el proceso, (a través de la recirculación del agua). De esta manera, se reduce el consumo de agua y se elimina el vertimiento de aguas residuales industriales. El concepto de “Cero vertimientos” se debe a que todos los efluentes industriales son tratados en esta planta, generando un agua destilada de alta pureza, que se puede reutilizar en los procesos industriales.

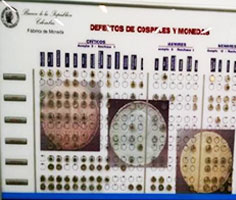

Selección

Este procedimiento consiste en detectar y retirar los cospeles defectuosos (principalmente con defectos de atributos) mediante un procedimiento automático de la máquina VISIA 100, equipada con dispositivos de visión óptica.

Acuñación

En 1986 se construyeron instalaciones para la acuñación. Así, desde 1987 se ha integrado el proceso de marcación del canto y la estampación del grabado en monedas y medallas. Hábiles expertos del taller de máquinas herramientas, dan forma y endurecen piezas de corte, repuestos, matrices y troqueles, lo que permite garantizar el oportuno cumplimiento de los programas de producción.

El procedimiento de acuñado de monedas consiste en imprimir las imágenes grabadas de los troqueles, por ambas caras del cospel según la denominación requerida, teniendo en cuenta los parámetros de calidad establecidos que garanticen un producto de óptima calidad que satisfaga los requerimientos del cliente.

Empaque

Consiste en trasladar la moneda acuñada en tolvas, hasta la empaquetadora SC-3900. Allí la moneda es contada y empacada en bolsas de polietileno de baja densidad o de polipropileno que posteriormente son entregadas al proceso de almacenamiento y despacho en las Bóvedas de movimiento.

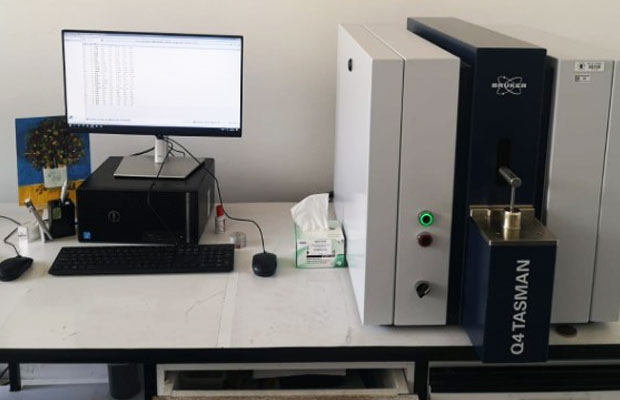

Control de calidad

La Casa de Moneda implantó un sistema de control de calidad que cubre todos los centros de producción de cospel y moneda. Cuenta con equipos modernos de análisis químico, fisicoquímico y metalúrgico, además del personal idóneo que garantiza la calidad del producto. Continuamente, se modernizan los sistemas de purificación que protegen el ambiente natural de las emisiones acuíferas, sólidas y gaseosas potencialmente nocivas.

Novedades y noticias relacionadas

Consulte los comunicados, noticias y novedades relacionados con las monedas y los billetes colombianos: